开关柜6点无线测温(提升设备安全性与运维效率的关键技术)

在现代电力系统中,开关柜作为电能分配与控制的核心设备,其运行状态直接影响整个电网的稳定性和安全性。随着智能化、数字化技术的发展,传统的温度监测方式已无法满足高效、精准的运维需求。在此背景下,“开关柜6点无线测温”作为一种新兴的监测手段,正逐渐成为电力设备智能化管理的重要组成部分。

什么是开关柜6点无线测温?

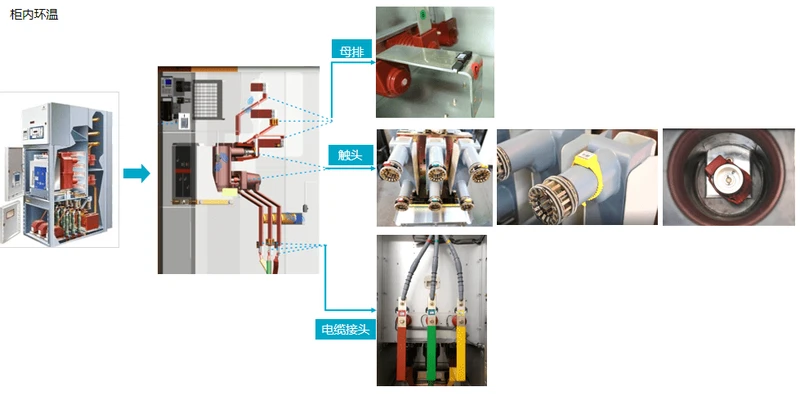

“开关柜6点无线测温”指的是在开关柜的关键部位,选择六个最具代表性的测温点,通过无线测温技术实时监测其温度变化。这些测温点通常包括:上下触头、母线连接处、电缆接头、断路器动触头、静触头以及电流互感器引出线等易发热部位。

与传统的红外测温或有线测温相比,无线测温具有安装灵活、数据实时性强、维护成本低等优势。特别是在高压、封闭空间等复杂环境中,无线测温系统能够有效避免人工巡检带来的安全隐患,同时提升测温精度和响应速度。

为何选择6个测温点?

开关柜内部结构复杂,温度异常往往最先出现在连接点或接触面。通过长期运维数据分析,行业普遍认为在开关柜中设置6个关键测温点,可以覆盖90%以上的发热故障点。这六个点包括:

- 上触头:通常承受较大的电流负荷,易因接触不良导致过热;

- 下触头:与上触头类似,同样存在接触电阻导致温升的风险;

- 母线连接处:母线是电流传输的关键通道,连接处松动或氧化易引发局部高温;

- 电缆接头:电缆与开关柜连接部位,若压接不紧或氧化会导致电阻增大;

- 断路器动触头:频繁操作易造成磨损,影响导电性能;

- 电流互感器引出线:作为测量与保护回路的一部分,其接线端子易发热。

这六个测温点的选择并非随意,而是基于电力设备结构特点与故障统计分析,确保监测范围既全面又重点突出。

无线测温系统的工作原理

无线测温系统主要由传感器节点、数据中继器和后台监控平台三部分组成:

- 传感器节点:安装在开关柜内部的6个测温点上,采用电池供电或感应取电方式,具备防水、防尘、抗电磁干扰能力;

- 数据中继器:负责将传感器采集的数据通过无线通信协议(如ZigBee、LoRa、4G等)上传至监控中心;

- 后台监控平台:接收并处理温度数据,提供可视化界面、报警提示、历史数据分析等功能。

整个系统实现了数据采集—传输—分析—预警的闭环管理,大大提升了设备运行的安全性和运维的智能化水平。

开关柜6点无线测温的应用优势

提高设备运行安全性 实时监测关键部位温度变化,可及时发现潜在故障,避免因局部过热引发的设备损坏甚至火灾事故。

降低人工巡检频率 传统巡检依赖人工红外测温,不仅效率低,还存在漏检风险。无线测温系统可实现7×24小时不间断监测,提升运维效率。

支持远程诊断与预警 当某一测温点温度异常时,系统会自动触发报警机制,并通过短信、邮件或APP推送通知相关人员,便于快速响应。

数据可追溯,便于分析决策 所有测温数据均被存储于后台系统中,便于后续分析设备运行趋势,为检修计划提供数据支持。

适应性强,易于扩展 无线测温系统可灵活部署于不同类型的开关柜中,且具备良好的兼容性,方便后续扩展与升级。

实际应用案例分析

以某城市变电站为例,该站原有开关柜采用定期红外测温方式,每年因设备发热引发的故障次数平均为3次。引入“开关柜6点无线测温”系统后,一年内未发生一起因温度异常导致的故障,且运维人员通过系统提前发现了两次潜在的接头松动问题,及时进行了处理,避免了重大事故的发生。

该系统还帮助运维团队优化了巡检计划,将原本每月两次的人工巡检减少为每季度一次的重点核查,人力成本下降约40%,同时保障了设备运行的稳定性。

未来发展趋势

随着物联网、人工智能等技术的不断融合,未来的无线测温系统将不仅仅局限于温度监测,还将与设备状态评估、故障预测、智能诊断等功能深度融合。例如,通过AI算法分析历史温度数据,预测设备的剩余寿命;或结合局部放电检测,实现更全面的开关柜状态感知。

“开关柜6点无线测温”不仅是当前电力设备智能化运维的重要手段,更是迈向智慧电网、智能配电系统的重要一步。对于电力企业而言,投资于此类技术,不仅能提升运维效率,更能从根本上保障电网运行的安全与稳定。