高压开关触头温度监测(保障电力系统安全运行的关键环节)

在现代电力系统中,高压开关作为关键的控制与保护设备,广泛应用于变电站、输配电网络以及各类工业设施中。其触头作为导电通路的核心部分,承担着频繁开合电流的任务。在这一过程中,由于接触电阻的存在,触头在运行时会产生热量。若温度异常升高,可能导致触头烧损、电弧放电,甚至引发设备故障和安全事故。因此,高压开关触头温度监测成为保障电力系统安全稳定运行的重要手段。

一、触头温度异常的成因与危害

高压开关触头在正常运行状态下,其温度应控制在设计允许的范围内。然而,由于多种因素的影响,触头温度可能会出现异常升高现象。常见的原因包括:

- 接触面氧化或污染:长时间运行后,触头表面可能因氧化或积尘导致接触电阻增大;

- 机械磨损或变形:开关频繁操作可能造成触头磨损、变形,影响接触性能;

- 过载或短路电流冲击:大电流通过触头时,若设备容量不足或保护动作延迟,可能导致局部过热;

- 紧固件松动:触头连接部位若因振动或老化导致紧固力下降,也会引起温升。

一旦触头温度超过安全阈值,轻则影响设备寿命,重则可能引发跳闸、火灾甚至爆炸。因此,及时发现并处理触头温度异常,是预防性维护的重要内容。

二、传统监测方式及其局限性

在以往的电力运维中,高压开关触头的温度检测多采用人工巡检的方式,如红外测温仪定期测量或通过观察设备运行状态进行判断。虽然这些方法在一定程度上能够发现异常,但也存在明显的局限性:

- 检测频率低:人工巡检周期长,难以实时掌握触头温度变化;

- 受环境干扰大:红外测温受环境温度、湿度、灰尘等因素影响,精度有限;

- 存在安全隐患:靠近高压设备进行测量,存在触电或电弧伤害风险;

- 数据记录不系统:手工记录易出错,且难以形成连续、可追溯的数据链。

随着电力系统智能化、自动化水平的提升,传统方法已难以满足现代运维对高效、安全、实时监测的需求。

三、在线监测技术的应用与发展

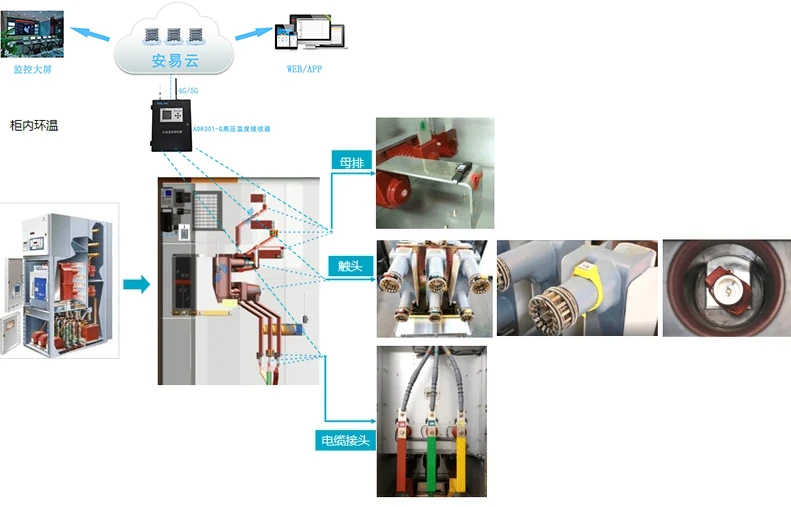

为克服传统监测方式的不足,近年来,高压开关触头温度在线监测系统逐渐成为主流解决方案。该系统通过传感器、通信模块与数据处理平台的协同工作,实现对触头温度的实时采集、远程传输与智能分析。

1. 系统组成与工作原理

典型的在线监测系统通常包括以下几个部分:

- 温度传感器:采用无线无源、红外或光纤等技术,安装于触头附近,用于采集温度数据;

- 数据采集单元:负责对传感器数据进行处理与初步分析;

- 通信模块:将数据通过4G、5G或光纤网络上传至监控中心;

- 监控平台:实现数据可视化、历史记录查询、报警设置等功能。

系统运行过程中,传感器持续采集触头温度,并通过通信网络将数据传送到后台系统。一旦检测到温度异常,系统将自动触发预警机制,提醒运维人员及时处理。

2. 技术优势与应用场景

在线监测技术相较于传统方式具有以下显著优势:

- 实时性:可实现全天候不间断监测,及时发现温度突变;

- 高精度:采用高灵敏度传感器,测量误差小;

- 安全性:无需人工靠近高压设备,降低作业风险;

- 智能化:结合大数据分析与AI算法,可实现故障预测与趋势分析。

该技术已广泛应用于城市电网、高铁牵引变电站、风电场、数据中心等对供电可靠性要求较高的场所。

四、监测系统的选择与部署要点

在实际应用中,选择合适的高压开关触头温度监测系统需综合考虑多个因素:

- 适用性:根据开关类型(如真空断路器、SF6断路器等)选择匹配的传感器形式;

- 安装便捷性:系统应便于现场安装,尽量减少对原有设备结构的改动;

- 通信稳定性:确保数据传输的实时性与可靠性,避免因网络问题导致监测失效;

- 扩展性与兼容性:系统应具备良好的接口扩展能力,支持与SCADA、EMS等系统集成;

- 维护成本:选择低功耗、长寿命的设备,降低后期运维成本。

在系统部署过程中,应结合现场实际情况进行合理布点,确保监测点位具有代表性,同时避免因布线不当导致的信号干扰或安全隐患。

五、未来发展趋势

随着物联网、人工智能与边缘计算等技术的不断成熟,高压开关触头温度监测正朝着智能化、集成化与平台化方向发展:

- AI辅助诊断:通过机器学习算法分析历史数据,实现触头故障的早期识别与预测;

- 边缘计算应用:在本地完成部分数据处理任务,提升响应速度并减少云端压力;

- 多参数融合监测:不仅监测温度,还可结合电流、电压、振动等参数,实现设备状态的综合评估;

- 云平台统一管理:通过云平台实现多站点、多设备的集中监控与远程维护。

这些趋势将推动电力运维从“被动检修”向“主动预防”转变,为构建更加安全、高效、智能的电力系统提供有力支撑。

通过以上分析可以看出,高压开关触头温度监测不仅是设备状态感知的重要手段,更是提升电力系统运行安全与智能化水平的关键环节。在未来,随着技术的不断进步与应用场景的拓展,这一领域将迎来更加广阔的发展空间。