高压开关柜测温系统设计方案(构建安全、高效、智能化的电力设备温度监测体系)

在现代电力系统中,高压开关柜作为输配电系统中的核心设备,其运行稳定性直接关系到整个电网的安全与效率。随着智能电网和数字化变电站的发展,对高压开关柜运行状态的实时监测需求日益增强,尤其是温度监测。本文将围绕“高压开关柜测温系统设计方案”展开,深入探讨如何构建一套科学、可靠、智能化的测温系统。

一、高压开关柜为何需要测温?

高压开关柜在长时间运行过程中,由于电流通过导体产生的焦耳热效应,加之接触不良、老化、负载不均等因素,极易引发局部过热现象。这种异常温升如果不及时发现和处理,可能造成设备损坏、跳闸、甚至引发火灾等严重事故。

建立一套实时、准确、稳定的测温系统,是保障高压开关柜安全运行的重要手段。

二、传统测温方式的局限性

在过去的电力运维中,常采用以下几种方式进行温度监测:

- 红外点温仪:人工巡检,效率低,易漏检;

- 红外热成像仪:精度高,但成本高,难以实现连续监测;

- 有线温度传感器:布线复杂,维护困难,不适合高电压环境;

- 定期停电检测:影响供电连续性,存在安全隐患。

这些方法虽然在一定程度上满足了测温需求,但难以实现全天候、自动化、远程监控,无法适应现代电力系统对智能化运维的高标准要求。

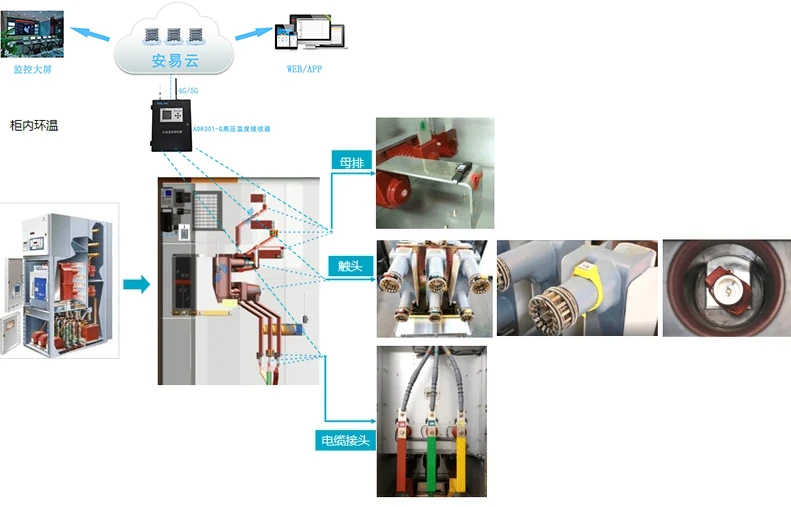

三、智能测温系统的总体设计思路

为解决上述问题,设计一套基于无线传感技术与物联网平台的智能测温系统成为当务之急。该系统应具备以下核心功能:

- 实时监测:对关键节点温度进行24小时不间断采集;

- 远程通信:支持GPRS、4G、LoRa或以太网等多种通信方式;

- 智能预警:当温度异常时自动报警,并推送信息;

- 数据分析:通过云端平台进行历史数据存储与趋势分析;

- 安全防护:具备良好的电磁兼容性和绝缘性能,确保高电压环境下稳定运行。

四、系统结构与技术选型

一个完整的高压开关柜测温系统通常包括以下几个部分:

1. 温度传感单元

- 传感器类型:推荐使用无线无源温度传感器(如基于RFID技术的传感器)或光纤温度传感器,具有绝缘性能好、抗干扰能力强的优点;

- 安装位置:通常布置在断路器触头、母线连接点、电缆接头等易发热部位;

- 采样频率:建议设置为每5-10分钟一次,根据实际需求调整。

2. 数据采集与传输模块

- 采集节点:每个测温点配备一个数据采集节点,负责采集、处理和转发温度数据;

- 通信协议:采用Modbus RTU、MQTT或HTTP等通用协议,便于系统集成;

- 通信方式:根据现场环境选择LoRa、NB-IoT、4G等远程通信方式,实现数据远传。

3. 数据处理与分析平台

- 本地监控主机:用于实时显示温度数据、报警信息和历史记录;

- 云端平台:支持多站点集中管理,提供数据可视化、趋势分析、报表生成等功能;

- AI算法支持:引入机器学习算法,实现温度异常预测与故障预警。

4. 报警与联动控制

- 多级报警机制:设置阈值报警、变化率报警、趋势报警等多维度预警;

- 联动控制:可与SCADA系统联动,在发生高温报警时自动触发跳闸、启动冷却装置等操作。

五、系统部署与安装注意事项

在实际部署过程中,应特别注意以下几点:

- 安装位置选择:确保传感器安装在易发热的关键部位,避免遮挡或散热不良;

- 电磁干扰防护:采用屏蔽线缆或无线方式,避免强电场干扰;

- 电源与续航设计:对于无线节点,优先选用低功耗设计+电池供电或能量采集技术;

- 系统兼容性:确保新系统与现有SCADA、EMS等系统兼容,便于集成管理;

- 定期校准与维护:传感器需定期校准,确保数据准确性。

六、典型应用场景分析

场景一:变电站高压室

在110kV及以上变电站中,高压开关柜数量多、结构复杂,采用无线分布式测温系统可有效实现多点监控,提升运维效率。

场景二:工业厂区配电室

工厂用电负荷波动大,接头易发热,部署智能测温系统可实现对关键设备的温度趋势分析,提前发现潜在故障。

场景三:轨道交通供电系统

地铁、高铁等轨道交通系统对供电连续性要求极高,高精度、高可靠性的测温系统可有效防止因设备过热导致的供电中断。

七、未来发展趋势

随着5G、人工智能、边缘计算等技术的发展,未来的高压开关柜测温系统将呈现以下趋势:

- 更高集成度:传感器与采集模块一体化设计,便于安装;

- 更强智能化:结合AI算法实现故障预测与自诊断;

- 更广互联性:与智能电网、能源管理系统深度融合;

- 更低成本:随着技术成熟,整体系统成本将逐步下降,推动普及应用。

通过上述设计方案,可以构建出一套高效、安全、智能的高压开关柜测温系统,不仅提升了设备运行的安全性,也为电力系统的数字化转型提供了有力支撑。在实际应用中,应根据具体场景灵活调整配置,确保系统稳定运行、数据精准可靠。