高压线圈发热的原因及解决方法(深入解析高压线圈异常发热的成因与应对策略)

在电力系统中,高压线圈作为变压器、电抗器、电机等设备的重要组成部分,其运行状态直接影响设备的稳定性和安全性。然而,在实际运行过程中,高压线圈发热问题屡见不鲜,轻则影响效率,重则引发设备故障甚至安全事故。因此,深入分析高压线圈发热的原因并提出有效的解决方法,具有重要的现实意义。

一、高压线圈发热的主要原因

1. 电流过大引起的电阻发热(*I²R*损耗)

高压线圈在运行过程中,电流通过导体时会产生焦耳热,即*I²R*损耗。当电流超过设计值时,线圈的发热将显著增加。造成电流过大的原因可能包括负载过重、短路故障或系统电压波动等。

当变压器长时间处于超负荷运行状态时,线圈中的电流持续偏高,导致温度上升。这种发热属于正常损耗范围外的异常现象,必须引起重视。

2. 导体材料电阻率高或截面积不足

高压线圈通常采用铜或铝作为导体材料。如果导体材料纯度不足、截面积设计偏小,都会导致电阻增大,从而加剧发热。特别是在高电流密度区域,这种影响更为明显。

某些设备为了降低成本,选用电阻率偏高的材料,或者线径设计不合理,都会导致线圈运行温度超标。

3. 绝缘老化或损坏引起局部放电

高压线圈的绝缘系统如果出现老化、受潮、机械损伤等问题,可能导致局部放电现象。这种放电过程不仅会破坏绝缘结构,还会产生额外的热量,加速线圈老化,形成恶性循环。

在潮湿环境或长期高负荷运行条件下,绝缘劣化速度加快,局部放电引发的发热问题尤为突出。

4. 磁滞与涡流损耗

在交流系统中,铁芯材料在交变磁场作用下会产生磁滞损耗和涡流损耗。这些损耗最终转化为热量,影响线圈的整体温升。虽然这部分发热主要集中在铁芯,但也会通过热传导影响到线圈。

设计不合理或铁芯材料性能不佳时,磁滞与涡流损耗显著增加,间接导致线圈温度上升。

5. 通风散热不良

良好的通风散热系统是控制线圈温度的关键。若设备运行环境通风不畅、冷却系统故障或线圈内部风道堵塞,都会导致热量无法及时排出,造成温度持续升高。

特别是在密闭空间或高温环境中,散热不良成为高压线圈发热的重要外部因素。

二、高压线圈发热的检测与诊断方法

要有效解决高压线圈发热问题,首先需要准确判断其发热程度和原因。常见的检测手段包括:

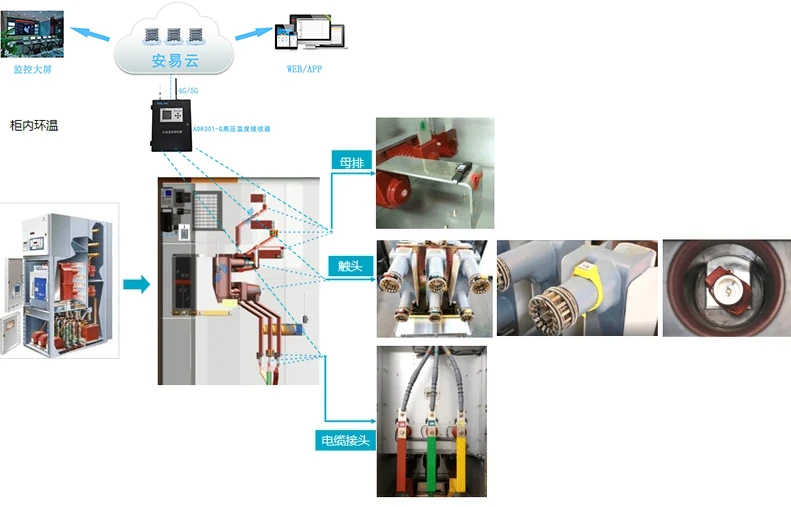

- 红外热成像检测:可快速定位线圈表面温度异常区域,是目前应用最广泛的非接触式测温方式。

- 局部放电检测:通过检测放电信号判断绝缘状态,有助于识别因绝缘劣化引发的发热。

- 负载电流监测:实时监测运行电流,判断是否存在过载或三相不平衡现象。

- 油温与油质分析(适用于油浸式变压器):通过分析绝缘油的温度变化及溶解气体含量,判断内部是否存在异常发热。

三、高压线圈发热的解决方法

针对上述发热原因,可以从设计优化、运行管理、维护保养等多个方面入手,采取以下措施:

1. 优化线圈设计参数

在设计阶段合理选择导体材料、截面积及绕制方式,确保线圈具有良好的载流能力和散热性能。对于高电流应用场景,应优先选用导电性能优异的铜材,并适当增大导体截面积以降低电流密度。

应考虑线圈的匝间绝缘设计,避免因匝间短路引发局部过热。

2. 加强运行监控与负载管理

定期监测设备运行参数,特别是负载电流和温度变化趋势。在负载波动较大的系统中,建议安装智能监控系统,实现对线圈运行状态的动态管理。

如发现电流异常或温度持续上升,应及时调整负载或停机检查,避免设备因长期过热而损坏。

3. 提升绝缘水平与维护频率

定期进行绝缘电阻测试、介质损耗测量及局部放电检测,及时发现绝缘劣化问题。在潮湿或多尘环境中,应加强防潮、防污措施,必要时更换高性能绝缘材料。

对于已出现绝缘损伤的线圈,应立即进行修复或更换,防止局部放电引发严重发热。

4. 改善散热条件与冷却系统

确保设备周围通风良好,定期清理散热风道和冷却器。对于油浸式设备,应保持油循环系统畅通,定期更换或过滤绝缘油,提升冷却效率。

在高温或高负载环境下,可考虑加装辅助冷却装置,如风机、水冷系统等,以增强散热能力。

5. 预防性维护与状态检修

建立完善的设备维护档案,制定科学的检修周期。通过状态检修方式,根据设备实际运行状态安排检修计划,避免盲目停机或遗漏隐患。

定期进行线圈绕组变形测试、接触电阻测量等项目,确保设备长期稳定运行。