高压柜智能测温检测系统(保障电力设备安全运行的智能守护者)

在现代工业和城市电网系统中,高压柜作为电能传输与分配的核心设备之一,其稳定性和安全性直接关系到整个电力系统的正常运行。随着电力系统智能化、数字化转型的加速推进,高压柜智能测温检测系统应运而生,成为保障高压柜安全运行的重要技术手段。

一、高压柜为何需要智能测温?

高压柜内部结构复杂,涉及断路器、隔离开关、母线、电缆接头等多个关键部件。在长期运行过程中,由于电流通过、接触不良、老化等原因,这些部位极易产生局部高温。如果不及时发现并处理,轻则导致设备损坏,重则可能引发火灾、停电事故,甚至危及人身安全。

传统的测温方式多依赖人工巡检和手持红外测温仪,这种方式不仅效率低,还存在漏检、误检的风险。而智能测温检测系统则能够实现对高压柜内部温度的实时监测、数据分析与异常预警,大大提升了电力系统的运行安全性与管理效率。

二、智能测温系统的核心组成

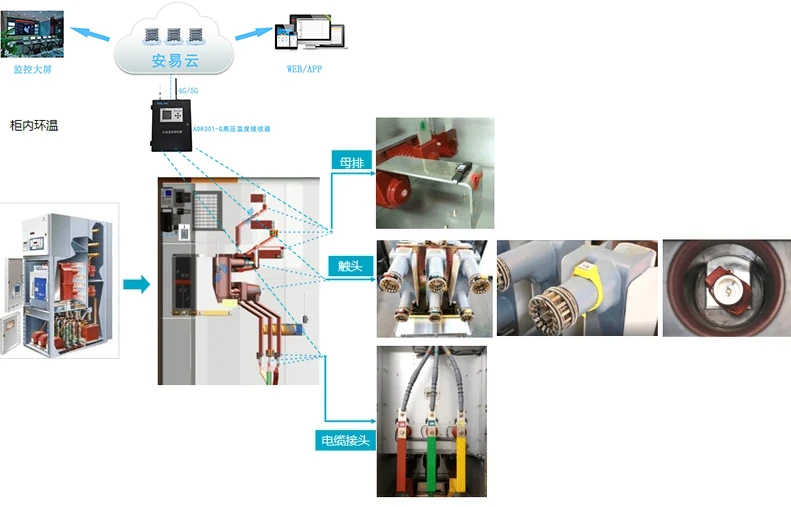

一个完整的高压柜智能测温检测系统通常由以下几个部分构成:

- 温度传感器:部署在高压柜内部的关键部位,如母线接头、断路器触点等,用于采集实时温度数据。

- 数据采集与传输模块:负责将传感器采集的数据通过有线或无线方式传输至监控中心。

- 数据处理与分析平台:对采集到的温度数据进行处理、存储,并结合历史数据进行趋势分析。

- 报警与联动系统:当温度异常或超过设定阈值时,系统自动触发报警机制,并可联动其他设备进行应急处理。

- 远程监控与管理终端:实现远程访问与控制,便于运维人员随时掌握设备状态。

三、系统优势:智能化、实时化、远程化

相比传统测温方式,高压柜智能测温系统具有以下几个显著优势:

- 实时监测:系统可24小时不间断监测高压柜内部温度变化,确保第一时间发现异常。

- 精准预警:通过大数据分析和智能算法,系统能够对潜在风险进行预测性判断,提前发出预警。

- 远程管理:运维人员无需亲临现场即可通过PC端或移动端查看设备状态,提升管理效率。

- 历史数据可追溯:所有温度数据均被系统记录,便于后续分析与故障排查。

- 自动化程度高:系统可与SCADA、EMS等电力自动化系统无缝对接,实现自动化运维。

四、技术实现方式:无线传感与光纤测温的融合

高压柜智能测温主要采用两种技术路线:无线传感测温和光纤测温。

- 无线传感测温:采用电池供电或感应取电的无线温度传感器,安装灵活、成本较低,适用于大多数应用场景。

- 光纤测温:基于分布式光纤传感技术,可实现连续测温,精度高、抗电磁干扰能力强,适用于高电压、高电磁干扰的环境。

在实际应用中,两者常常结合使用,以实现更全面、更精确的温度监测。

五、应用场景广泛,助力电力系统升级

高压柜智能测温检测系统的应用不仅限于变电站,还广泛适用于以下场景:

- 城市配电网:保障居民用电安全,防止因设备过热引发的停电事故。

- 工业厂区:如钢铁、化工、水泥等高耗能企业,对电力系统稳定性要求极高。

- 轨道交通:地铁、高铁等交通系统中的变电设备,需确保长时间稳定运行。

- 数据中心:电力供应是数据中心的生命线,任何中断都可能造成巨大损失。

随着“新基建”政策的推进,新能源、电动汽车充电站、5G基站等新兴领域对电力系统智能化的要求也在不断提高,智能测温系统将成为这些领域电力设施的标配。

六、未来发展趋势:AI+大数据赋能智能运维

未来的高压柜智能测温检测系统将朝着更智能、更高效的方向发展。借助人工智能(AI)和大数据分析技术,系统不仅能实现温度监测,还能对设备运行状态进行健康评估,预测设备寿命,辅助运维决策。

通过机器学习算法分析历史温度数据,系统可以识别出温度异常模式,提前预判设备故障;通过与设备管理系统联动,还能实现工单自动派发、维修记录自动归档等功能,真正实现预测性维护。

随着物联网(IoT)技术的发展,边缘计算也被引入到测温系统中。通过在本地设备端进行数据初步处理,可以降低数据传输压力,提高响应速度,增强系统稳定性。

高压柜智能测温检测系统不仅是电力设备安全运行的重要保障,更是电力系统向智能化、数字化转型的关键环节。随着技术的不断进步和应用场景的持续拓展,该系统将在未来的电力运维中发挥越来越重要的作用。